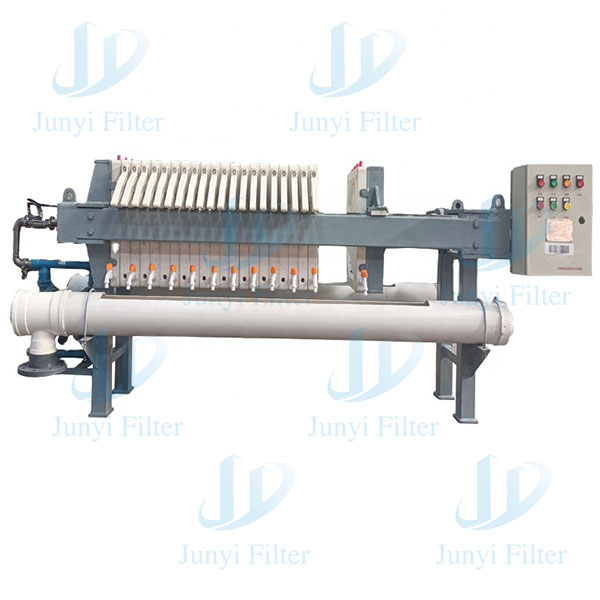

Kleine hydraulische Filterpresse 450 630 Filtration für die Abwasserbehandlung in der Eisen- und Stahlproduktion

✧ Produktmerkmale

A, Filtrationsdruck ≤ 0,6 MPa

B. Filtrationstemperatur: 45 °C/Raumtemperatur; 65 °C-100 °C/hohe Temperatur; Das Rohstoffverhältnis der bei unterschiedlichen Produktionstemperaturen hergestellten Filterplatten ist nicht gleich.

C-1. Filtratablassmethode – offener Durchfluss (sichtbarer Durchfluss): Filtratventile (Wasserhähne) müssen links und rechts an jeder Filterplatte sowie an einem passenden Spülbecken installiert werden. Das Filtrat wird visuell beobachtet. Wird im Allgemeinen für Flüssigkeiten verwendet, die nicht zurückgewonnen werden.

C-2. Filtratablassmethode – geschlossener Durchfluss (unsichtbarer Durchfluss): Unter dem Zulaufende der Filterpresse befinden sich zwei geschlossene Hauptauslassrohre, die mit dem Filtrattank verbunden sind. Wenn die Flüssigkeit zurückgewonnen werden muss oder flüchtig, übelriechend, brennbar oder explosiv ist, ist der unsichtbare Durchfluss besser geeignet.

D-1. Auswahl des Filtertuchmaterials: Der pH-Wert der Flüssigkeit bestimmt das Material des Filtertuchs. PH1-5 ist ein saures Polyesterfiltertuch, PH8-14 ein alkalisches Polypropylenfiltertuch. Für viskose Flüssigkeiten oder Feststoffe wird vorzugsweise Köperfiltertuch gewählt, für nicht viskose Flüssigkeiten oder Feststoffe ein glattes Filtertuch.

D-2. Auswahl der Filtergewebemaschenweite: Die Flüssigkeit wird getrennt und die entsprechende Maschenweite wird für unterschiedliche Feststoffpartikelgrößen ausgewählt. Die Maschenweite des Filtergewebes beträgt 100–1000 Maschen. Umrechnung von Mikron in Maschenweite (1 µm = 15.000 Maschenweite – theoretisch).

E. Oberflächenbehandlung des Gestells: pH-Wert neutral oder schwach säurebasisch; Die Oberfläche des Filterpressenrahmens wird zunächst sandgestrahlt und anschließend mit Grundierung und Korrosionsschutzfarbe besprüht. Der pH-Wert ist stark sauer oder stark alkalisch. Die Oberfläche des Filterpressenrahmens wird sandgestrahlt, mit Grundierung besprüht und mit Edelstahl- oder PP-Platten umwickelt.

F. Filterkuchenwäsche: Wenn Feststoffe zurückgewonnen werden müssen, der Filterkuchen aber stark sauer oder alkalisch ist, können wir ihn vor dem Entladen mit klarem Wasser waschen. Wenn Sie diese Methode benötigen, teilen Sie uns dies bitte bei Ihrer Anfrage mit.

G. Auswahl der Filterpressen-Förderpumpe: Das Fest-Flüssig-Verhältnis, der Säuregehalt, die Temperatur und die Eigenschaften der Flüssigkeit sind unterschiedlich, daher sind unterschiedliche Förderpumpen erforderlich. Bitte senden Sie eine E-Mail, um sich zu erkundigen.

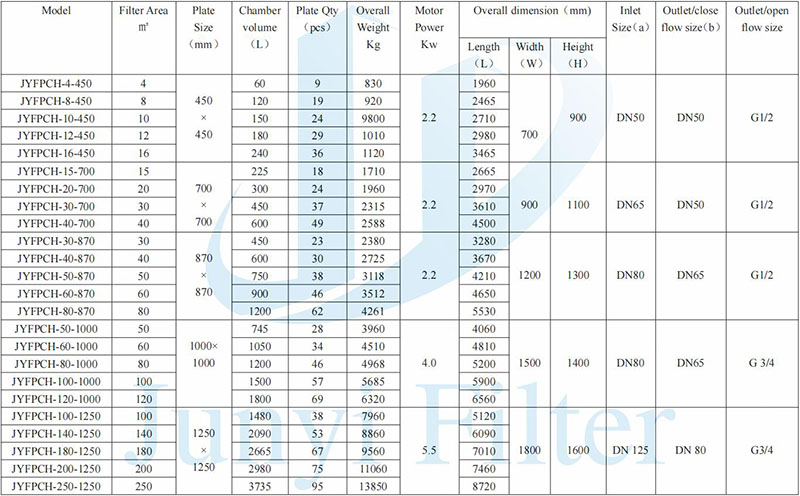

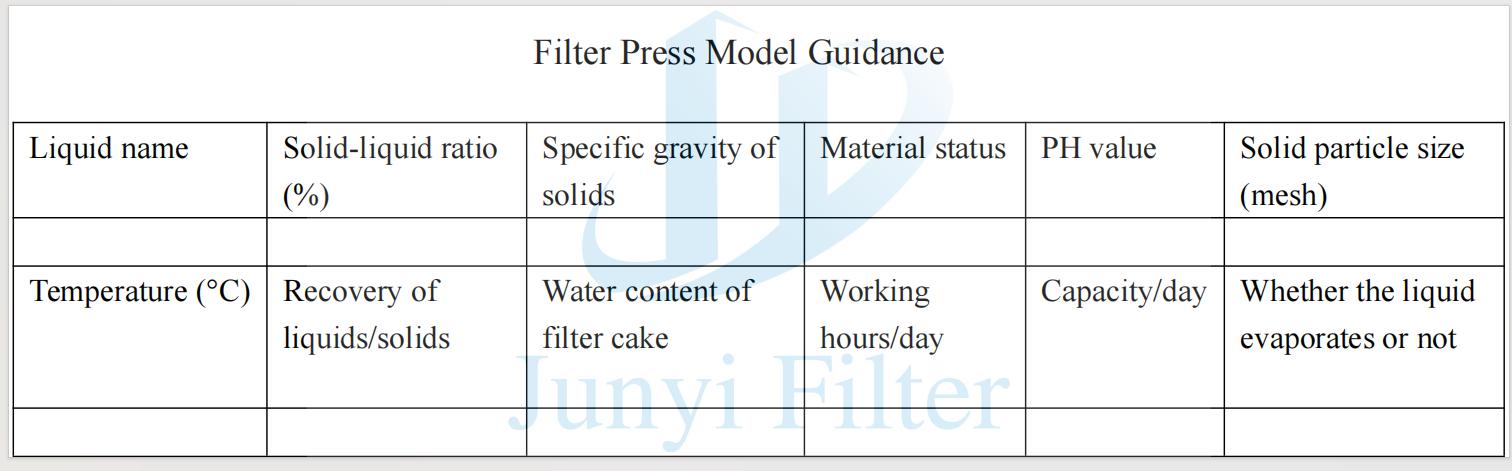

✧ Filterpressen-Modellanleitung

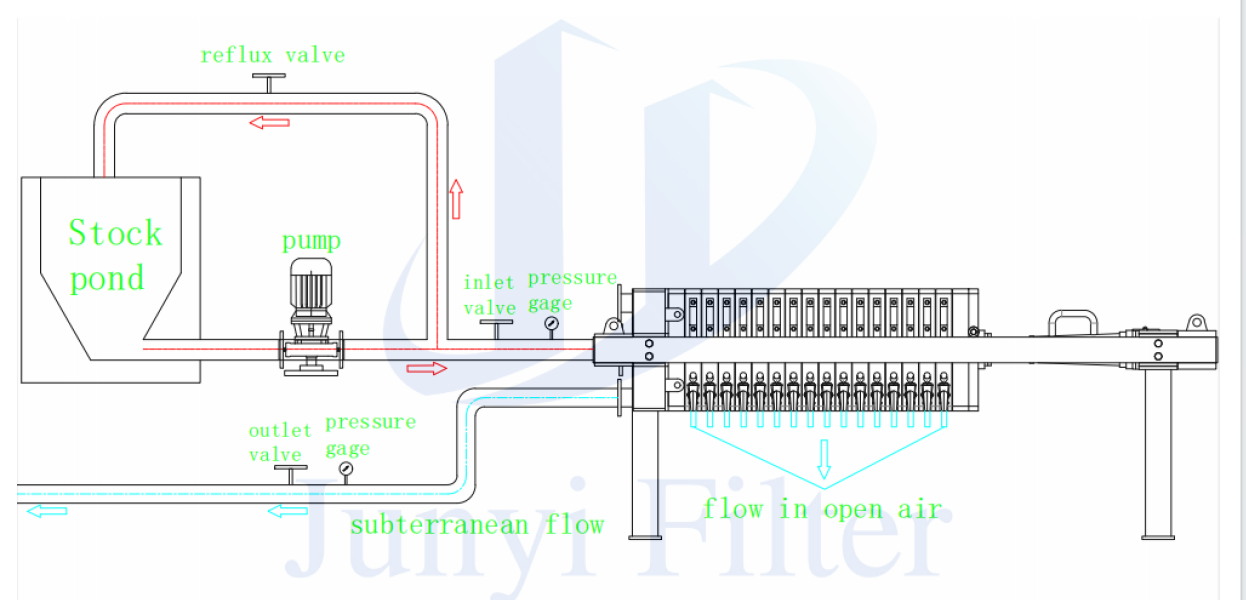

✧ Fütterungsprozess

✧ Anwendungsbranchen

Es wird häufig in Fest-Flüssig-Trennprozessen in der Erdöl-, Chemie-, Farbstoff-, Metallurgie-, Pharma-, Lebensmittel-, Kohlewäsche-, anorganischen Salz-, Alkohol-, Chemie-, Metallurgie-, Pharma-, Leichtindustrie-, Kohle-, Lebensmittel-, Textil-, Umweltschutz-, Energie- und anderen Industrien verwendet.

✧ Bestellhinweise für Filterpressen

1. Beachten Sie die Filterpressen-Auswahlhilfe, die Filterpressenübersicht, die Spezifikationen und Modelle. Wählen Sie das Modell und die unterstützende Ausrüstung entsprechend Ihren Anforderungen aus. Unser professionelles technisches Team unterstützt Sie bei der Auswahl des passenden Modells. Hinterlassen Sie uns gerne Ihre Kontaktdaten für eine Anfrage.

2. Entsprechend den besonderen Bedürfnissen der Kunden kann unser Unternehmen nicht standardmäßige Modelle oder kundenspezifische Produkte entwerfen und produzieren. Zum Beispiel: Ob der Filterkuchen gewaschen wird oder nicht, ob das Filtrat offen oder geschlossen ist, ob das Gestell korrosionsbeständig ist oder nicht, die Funktionsweise usw.

3. Die Produktbilder in diesem Dokument dienen lediglich als Referenz. Bei Änderungen benachrichtigen wir Sie nicht. Die tatsächliche Bestellung ist maßgeblich.

Voraussetzungen für den Einsatz von Filterpressen

1. Stellen Sie gemäß den Prozessanforderungen eine Rohrleitungsverbindung her, führen Sie einen Wassereinlasstest durch und prüfen Sie die Luftdichtheit der Rohrleitung.

2. Für den Anschluss der Eingangsstromversorgung (3 Phasen + Neutralleiter) verwenden Sie am besten ein Erdungskabel für den elektrischen Schaltschrank.

3. Verbindung zwischen Schaltschrank und umgebender Ausrüstung. Einige Kabel wurden angeschlossen. Die Ausgangsklemmen des Schaltschranks sind beschriftet. Überprüfen Sie die Verkabelung anhand des Schaltplans und schließen Sie sie an. Sollte die feste Klemme locker sein, drücken Sie sie erneut zusammen.

4. Füllen Sie die Hydraulikstation mit 46 # Hydrauliköl. Das Hydrauliköl sollte im Tanksichtfenster sichtbar sein. Wenn die Filterpresse 240 Stunden ununterbrochen in Betrieb ist, ersetzen oder filtern Sie das Hydrauliköl.

5. Einbau des Zylinderdruckmessgeräts. Verwenden Sie einen Schraubenschlüssel, um ein manuelles Drehen während der Installation zu vermeiden. Verwenden Sie einen O-Ring an der Verbindung zwischen Manometer und Ölzylinder.

6. Beim ersten Betrieb des Ölzylinders sollte der Motor der Hydraulikstation im Uhrzeigersinn gedreht werden (siehe Anzeige am Motor). Wenn der Ölzylinder nach vorne gedrückt wird, sollte die Manometerbasis Luft ablassen, und der Ölzylinder sollte wiederholt vorwärts und rückwärts gedrückt werden (der obere Grenzdruck des Manometers beträgt 10 MPa), und gleichzeitig sollte Luft abgelassen werden.

7. Die Filterpresse läuft zum ersten Mal. Wählen Sie den manuellen Zustand des Schaltschranks, um jeweils verschiedene Funktionen auszuführen. Nachdem die Funktionen normal sind, können Sie den automatischen Zustand auswählen.

8. Installation des Filtertuchs. Während des Probebetriebs der Filterpresse sollte die Filterplatte vorab mit einem Filtertuch ausgestattet werden. Legen Sie das Filtertuch flach auf die Filterplatte und achten Sie darauf, dass es keine Falten oder Überlappungen aufweist. Drücken Sie die Filterplatte mit der Hand, um sicherzustellen, dass das Filtertuch flach liegt.

9. Wenn während des Betriebs der Filterpresse ein Unfall auftritt, drückt der Bediener den Not-Aus-Knopf oder zieht das Notseil.

Hauptfehler und Methoden zur Fehlerbehebung

| Fehlerphänomen | Fehlerprinzip | Fehlerbehebung |

| Starke Geräusche oder instabiler Druck im Hydrauliksystem | 1. Die Ölpumpe ist leer oder die Ölsaugleitung ist verstopft. | Öltank auffüllen, Saugrohrleck beheben |

| 2. Die Dichtfläche der Filterplatte ist mit Verschiedenem verklebt. | Saubere Dichtflächen | |

| 3. Luft im Ölkreislauf | Abluft | |

| 4. Ölpumpe beschädigt oder abgenutzt | Ersetzen oder reparieren | |

| 5. Das Überdruckventil ist instabil | Ersetzen oder reparieren | |

| 6. Rohrvibration | Festziehen oder Verstärken | |

| Unzureichender oder kein Druck im Hydrauliksystem | 1. Ölpumpenschaden | Ersetzen oder reparieren |

| Neukalibrierung | |

| 3. Die Ölviskosität ist zu niedrig | Ölwechsel | |

| 4. Es gibt ein Leck im Ölpumpensystem | Reparatur nach Prüfung | |

| Unzureichender Zylinderdruck während der Kompression | 1. Beschädigtes oder festsitzendes Hochdruck-Entlastungsventil | Ersetzen oder reparieren |

| 2. Beschädigtes Umkehrventil | Ersetzen oder reparieren | |

| 3. Beschädigte große Kolbendichtung | Ersatz | |

| 4. Beschädigte kleine Kolbendichtung „0“ | Ersatz | |

| 5. Beschädigte Ölpumpe | Ersetzen oder reparieren | |

| 6. Druck falsch eingestellt | neu kalibrieren | |

| Unzureichender Flaschendruck beim Rücklauf | 1. Beschädigtes oder festsitzendes Niederdruck-Entlastungsventil | Ersetzen oder reparieren |

| 2. Beschädigte kleine Kolbendichtung | Ersatz | |

| 3. Beschädigte kleine Kolbendichtung „0“ | Ersatz | |

| Kolbenkriechen | Luft im Ölkreislauf | Ersetzen oder reparieren |

| Starke Getriebegeräusche | 1. Lagerschaden | Ersatz |

| 2. Schlagen oder Verschleiß des Getriebes | Ersetzen oder reparieren | |

| Schwere Undichtigkeiten zwischen Platten und Rahmen |

| Ersatz |

| 2. Ablagerungen auf der Dichtungsfläche | Sauber | |

| 3. Filtertuch mit Falten, Überlappungen usw. | Geeignet für die Veredelung oder den Austausch | |

| 4. Unzureichende Kompressionskraft | Entsprechende Erhöhung der Kompressionskraft | |

| Die Platte und der Rahmen sind gebrochen oder verformt | 1、Filterdruck zu hoch | den Druck verringern |

| 2. Hohe Materialtemperatur | Angemessen abgesenkte Temperaturen | |

| 3. Kompressionskraft zu hoch | Passen Sie die Kompressionskraft entsprechend an | |

| 4. Zu schnelles Filtern | Reduzierte Filtrationsrate | |

| 5. Verstopfte Zufuhröffnung | Reinigen der Zufuhröffnung | |

| 6. Anhalten während der Filtration | Stoppen Sie nicht mitten in der Filtration | |

| Das Nachschubsystem arbeitet häufig | 1. Das hydraulische Steuerrückschlagventil ist nicht fest geschlossen | Ersatz |

| 2. Leckage im Zylinder | Austausch von Zylinderdichtungen | |

| Ausfall des hydraulischen Umkehrventils | Spule klemmt oder ist beschädigt | Wegeventil demontieren und reinigen bzw. austauschen |

| Durch den Hin- und Herstoß lässt sich der Trolley nicht zurückziehen. | 1. Niedriger Öldruck im Motorölkreislauf | anpassen |

| 2. Der Druck des Druckrelais ist niedrig | anpassen | |

| Nichtbefolgen von Verfahren | Ausfall einer Komponente des Hydrauliksystems, des elektrischen Systems | Reparieren oder ersetzen Sie symptomatisch nach der Inspektion |

| Membranschaden | 1、unzureichender Luftdruck | Reduzierter Pressdruck |

| 2. Unzureichende Zufuhr | Pressen nach dem Füllen der Kammer mit Material | |

| 3. Ein Fremdkörper hat das Zwerchfell durchstochen. | Entfernung von Fremdkörpern | |

| Biegeschaden am Hauptträger | 1. Schlechter oder unebener Untergrund | Renovieren oder erneuern |